5月29日,中国铸造协会通过视频会议的形式主持召开了由合肥工业大学完成的“超大型薄壁精密铸造数字化成套生产线的研制和应用”科技成果评价会。

本次成果评价中国铸造协会邀请了机械科学研究总院集团公司副总经理、中国工程院院士单忠德;中国铸造协会会长、研究员张立波;中国科技大学竺长安教授;中国铸造协会执行副会长兼秘书长研究员级高工张志勇;清华大学研究员吕志刚;中科院合肥物质科学研究院研究员孙怡宁;安徽省金属学会研究员李世杰;东风精密铸造公司研究员杜孔明;北自所、江苏长江智能制造研究院有限公司常务副总、教授级高工刘新;武汉中精金属制品有限公司高级工程师张耘;济南铸锻所检验检测科技有限公司教授级高工总经理崔瑞奇等专家。

我校材料科学与工程学院张久兴院长到会致辞,欢迎来自机械行业的著名专家参加我校的项目成果评价会。项目负责人、我校材料科学与工程学院刘继广教授与杨友文副教授分别作了项目技术报告和工作总结报告,项目组成员李同飞、赵小文、方晓刚参加了会议。我校会议地点设在材料学院三楼会议室。

评价委员会专家听取了项目汇报并审查了相关资料,经质询和讨论,一致同意该项目的科技成果评价,项目整体技术水平达到国际先进,其中多工位制模与沾浆技术达到了国际领先水平。

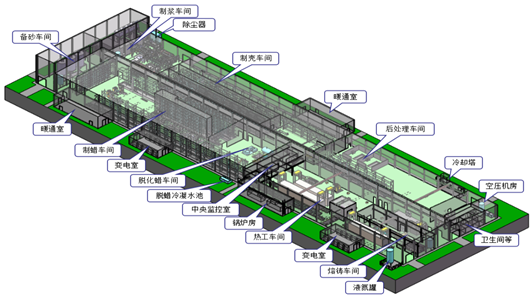

生产线总体方案

项目研制的生产线由精密铸造工艺备砂、制浆、制蜡、制壳、脱化蜡、热工、熔铸及后处理生产工部等百余台设备组成,其中备砂系统、散落砂回收系统、主蜡样制备单元、移动式沾浆与淋砂机、立式脱蜡釜、连续生产熔铸设备、水爆捞渣机等关键设备具有自主知识产权,项目申请专利28项,已授权发明专利3项,实用新型专利5项。

数字化多工位制模单元

项目研制的数字化生产线实现了超大型(长度尺寸为700~3000mm)、薄壁(壁厚≤3mm)精密铸件多品种柔性数字化批量生产,显著提高了铸件质量,降低了生产能耗和劳动强度。经国家铸造锻压机械质量监督检验中心检验,技术指标达到了国家及相关技术标准规定的要求。

项目产品经用户单位使用,实现了大型弹体、新型核电空心叶片、新能源汽车整体车身等大型、复杂、薄壁件的一体化与轻量化制造,经济与社会效益显著。

新型核电空心叶片 全铝合金乘用车架

熔模精铸作为一种液态金属近净成型先进工艺在国际上应用发展迅速,并且不断融合新材料、新工艺、新设备和新技术,从而生产出精密、复杂、薄壁的铸件产品。世界精铸产业发展趋势是通过提高产品的技术附加值,实现“精密、大型、薄壁”,大力推广少(无)切削余量精密铸造技术,达到增强竞争力的目的。与不断创新工艺技术相比,熔模精铸的装备的机械化、自动化及数字化的要求越来越高,其目的就是降低生产成本、提高生产效率和产品质量一致性。与其他产业相比,尽管采取措施改善工作环境,铸造业也很难吸引新生代的劳动密集型劳动力,必须提高精铸产业的机械化和自动化程度,减少对劳动力的依赖和人力成本。在装备研发设计中,充分应用数字技术,实现系统的调校、调整与自我修正。要将装备设计从传统的装配协调与互换、单元零件的精确保证,走向系统整合补偿、模块化柔性化补偿,进而从总体上减少资源消耗,实超大型薄壁精密铸造数字化成套生产线现节能减排,并为产品绿色制造提供基础支撑。

合肥工业大学于2014年6月受托安阳强基精密制造产业园股份有限公司,开始研制超大型薄壁铝合金精密铸造成套生产线,我校联合安阳市政府及新区管委会、安阳强基精密制造产业园股份有限公司等主要领导及负责人成立了“精密铸造”项目指挥部。同时,由刘继广教授牵头成立了工程项目组,开展了精密铸造数字化成套生产线装备研制工作。经过艰苦努力,项目于 2016 年 11 月交付使用。项目的成功研制,使我国成为世界上首个对大型熔模精密铸造生产线技术进行系统、成套研究与开发的国家,并且在多方面有技术突破。

项目的实施与完成,为全面推行绿色制造,在提高工业产品性能、升级品质的同时,推进制造装备走向集成化、轻量化、数字化,从而为《中国制造2025》战略任务的实现提供有力的支撑和保障。同时,对于进一步提升我国精密铸造技术与装备水平,打破国外核心技术、关键技术的垄断和阻遏,面向行业培育精密铸造新产品、新工艺和新技术,提升我国整个精密铸造行业的竞争力以及解决精密铸造行业可持续发展等重大共性技术问题,引领整个行业技术进步和发展,具有重大的意义。

(刘继广/文 刘继广/图 杨玲/审核)

责任编辑:夏瑞